Egile

Egile suministra más de 25.000 componentes NGV al año a ITP Aero gracias a su innovadora célula de fabricación automatizada.

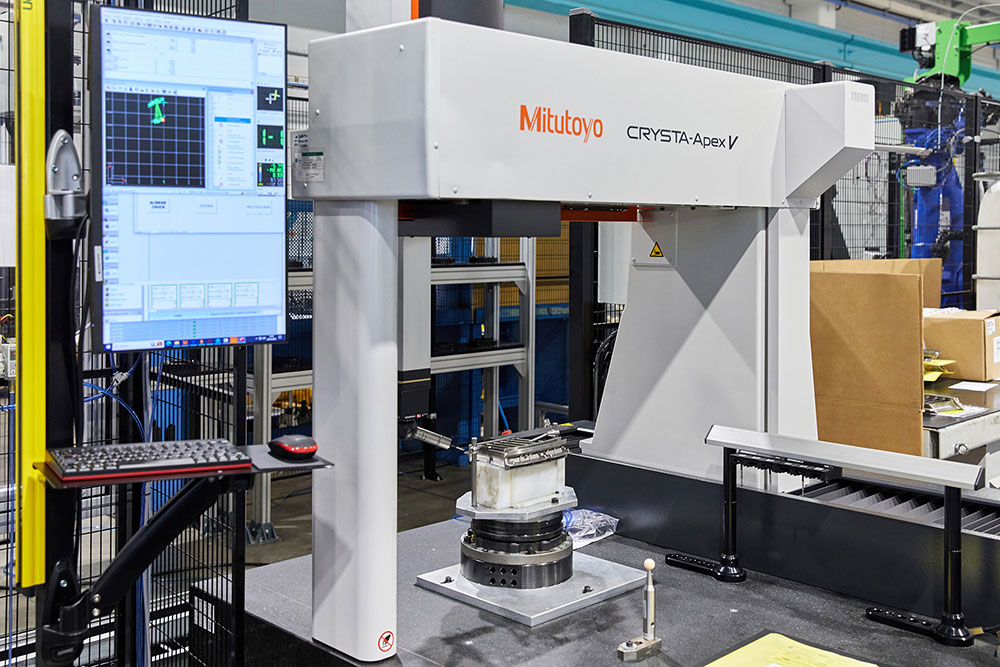

Tecnología: MMC Crysta Apex V

Sector: Aeronáutico

Metrología Sariki y SMARTPM colaboran en el desarrollo de esta solución altamente tecnológica y competitiva, que integra el control de calidad y la gestión de procesos digital en tiempo real.

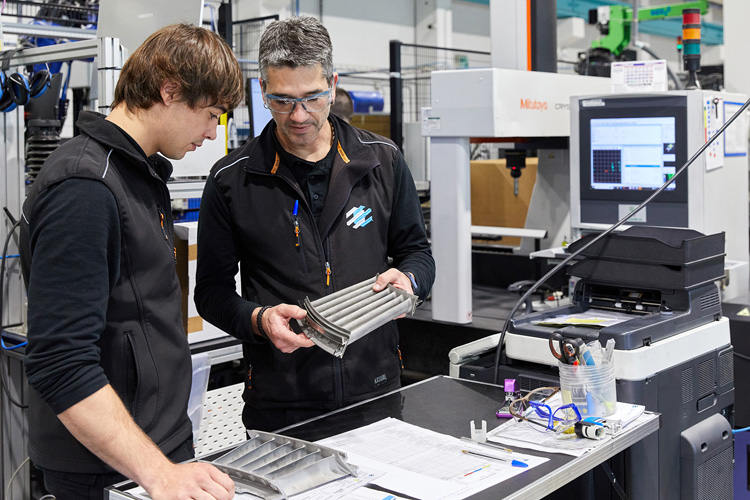

EGILE es un grupo industrial y tecnológico que ofrece productos y servicios especializados en el ámbito de la mecánica de alta precisión. Su división mecánica diseña, desarrolla, fabrica e instala componentes para aeronáutica y seguridad, como motores, sistemas de pilotaje y transmisión de aeronaves, para clientes líderes en su sector (ITP aero, Pratt & Whitney, Safran, Rolls Royce) con unidades de negocio especializadas para cada solución.

En el año 2016, la unidad de negocio de motores aeronáuticos inició un proyecto muy ambicioso que les ha permitido desarrollar su primera célula automatizada de fabricación de componentes NGV.

Para acometer el proyecto, Egile ha colaborado estrechamente con Metrología Sariki, experto en el desarrollo de soluciones de metrología dimensional industrial y SMARTPM, experto en automatización y optimización de procesos industriales.

Los Nozzle Guide Vanes (NGV) juegan un papel crítico en la eficiencia, el rendimiento termodinámico y en el coste de adquisición de motores de turbinas de gas. Hasta la fecha, las grandes compañías aeronáuticas para las que el grupo trabajaba acometían internamente la fabricación de este componente en la que la seguridad es crítica. EGILE consciente de las dificultades que entraña la mecanización de superaleaciones, identificó esta oportunidad de crecimiento y ha dado un paso adelante ofreciendo a su cliente ITP aero una solución altamente tecnológica y competitiva que garantiza la fabricación de 25.000 componentes NGV al año.

El proyecto se ha desarrollado contemplando 2 líneas de trabajo principales:

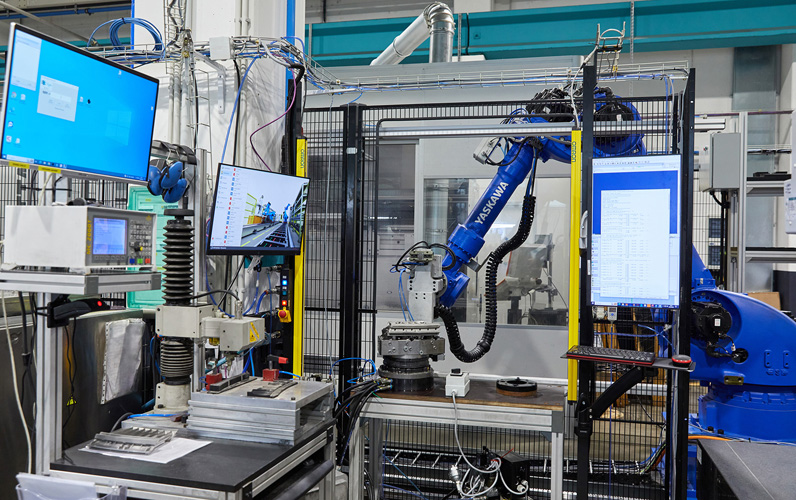

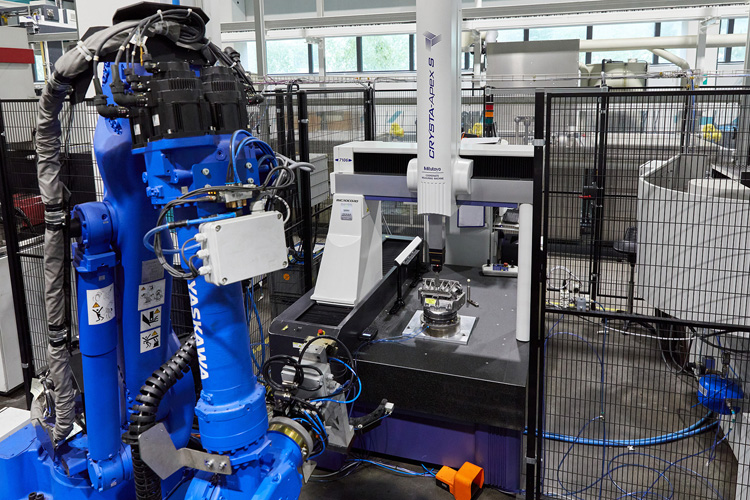

- Por un lado, un innovador desarrollo de ingeniería en el que han aplicado el modelo lean manufacturing y desarrollado una célula de fabricación automatizada que contempla 3 máquinas de rectificado, 3 máquinas de electroerosión, 3 máquinas tridimensionales y dos robots industriales.

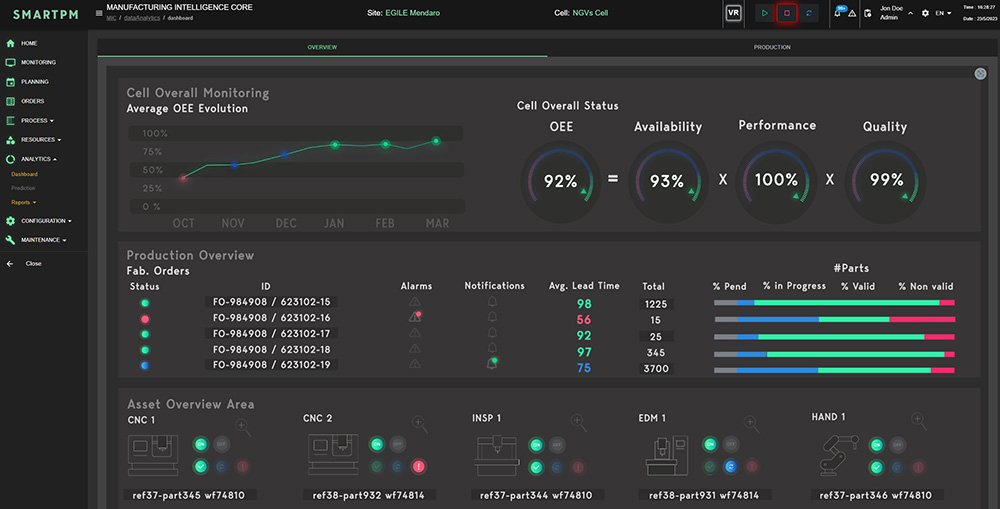

- Por otro lado, un sistema de gestión autónoma del proceso apoyado en la plataforma de automatización MIC desarrollada por SMARTPM. Un sistema que permite no sólo capturar datos e información del proceso productivo, sino que integra la automatización del mismo y con ello la toma de decisiones y la ejecución de las mismas en tiempo real, integrando la información del control de calidad como input clave para dicha gestión.

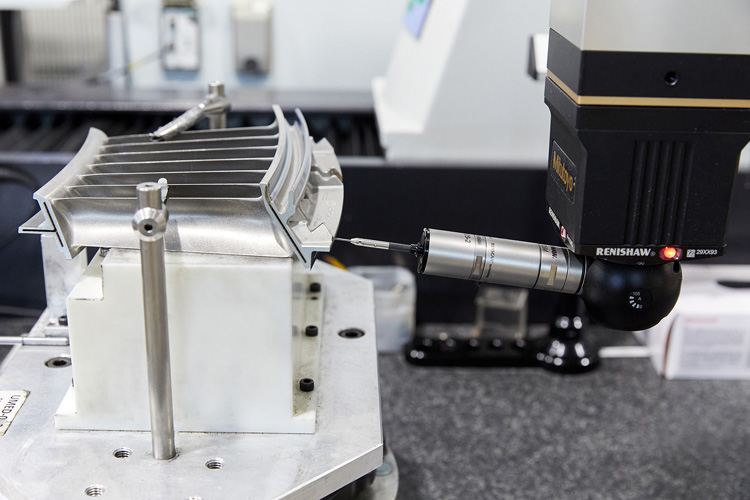

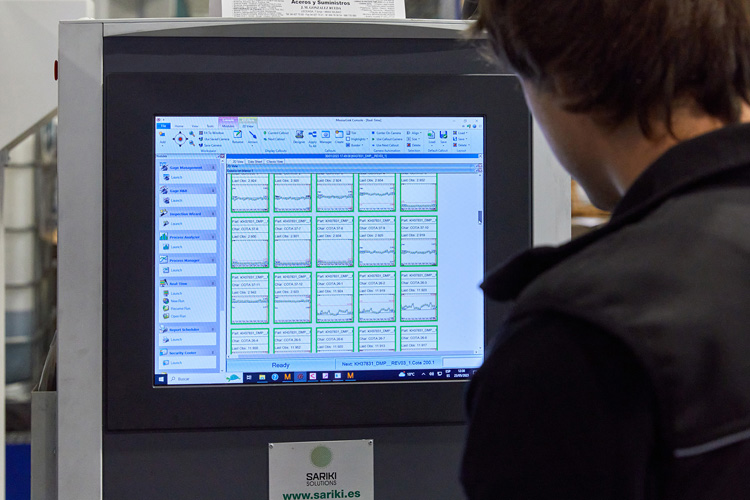

Entre las claves de la optimización destaca la inspección en línea de fabricación en tiempo real. Sariki ha instalado 3 máquinas tridimensionales Mitutoyo modelo CRYSTA APEX para dar servicio a los centros de rectificado y electroerosión de la célula.

En las máquinas tridimensionales se utiliza un único utillaje normalizado para el posicionado de las piezas. De forma previa al mecanizado, utilizan la máquina tridimensional para posicionar la pieza en bruto en el utillaje, esta información se comunica de forma automática a través del MIC al centro de rectificado junto con los programas de mecanizado para que inicie su operación con 100% de fiabilidad, mejorando el proceso, los tiempos de fabricación, minimizando la intervención del operario y garantizando la trazabilidad de los programas de mecanizado / inspección.

Las máquinas tridimensionales realizan inspecciones intermedias que incluyen tanto entidades geométricas como perfiles y radios para autocontrol, utilizando palpadores de hasta 0,5 mm y una inspección 100% geométrica de pieza final. Gracias al proyecto, Egile es capaz de realizar la verificación de todas las cotas críticas de sus NGV con un único sistema de medida, minimizando el defectivo y visibilizando la calidad de su proceso en tiempo real y con mayor precisión.

El equipo de trabajo formado por Egile, Sariki y SMARTPM ha trabajado en el posicionado de las piezas en el utillaje normalizado, el desarrollo de los programas de medición optimizados y adaptados al sistema de validación de su cliente final; así como en la implementación de mediciones previas de seguridad y calibraciones para evitar posibles errores y paradas de línea.

La segunda de las claves de la optimización radica en la implantación del MIC. Una plataforma de software que centraliza la gestión de los procesos a partir de la información capturada en tiempo real de todos los activos que conforman la célula (mecanizado, inspección, operarios, robots…). Dicha solución ha permitido digitalizar los flujos de trabajo incorporando el esquema Lean adoptado automatizando la toma de decisiones reduciendo la dependencia de los operarios, mejorando los tiempos y la calidad. Todo ello ha ayudado a reducir el defectivo hasta situarse en un 0,2%.

La célula de fabricación de NGV’s, dispone de un sistema robotizado de carga y descarga de pieza montado sobre un rail que abastece tanto a fabricación como inspección y cuenta con un supervisor que analiza el proceso en tiempo real. Los componentes NGV son piezas de alto valor que requieren de un control de proceso exhaustivo, donde la reducción del defectivo es una de las variables clave para mejorar la calidad de proceso y la productividad.

Cuando el MIC, apoyándose en la información de inspección en línea de fabricación en tiempo real identifica que una variable se encuentra fuera de tolerancia o con tendencia a salirse de los límites de proceso, actúa sobre el proceso actualizando las variables y aplicando compensaciones, estabilizando de esta forma el proceso en tiempo real. Las 129 cotas que se inspeccionan pasan de forma automática al software estadístico y el sistema MIC gestiona el feedback loop de forma autónoma. Los algoritmos de inteligencia artificial utilizados por SMARTPM ayudan a Egile a establecer relaciones causa-efecto y modelos que le permiten determinar el origen de los problemas e inferir y ejecutar acciones de forma autónoma como modificar parámetros, rutas de procesado y variables de contexto para evitar dichos fallos, ganando con ello en calidad, en productividad y flexibilidad.

El proyecto ha permitido a Egile no sólo mejorar calidad y productividad, sino también impactar de forma positiva en la ergonomía y autonomía de los supervisores de la célula. Se ha integrado una filosofía Lean, con una plataforma de gestión automatizada que pivota sobre la inspección en proceso y un enfoque “human in the loop” que facilita la colaboración entre máquinas y supervisores.

¿Necesitas más información? ¡Contacta con nosotros!

Si necesitas más información acerca del caso de éxito, o sobre alguno de los equipos de medición, rellena el siguiente formulario y nos pondremos en contacto contigo en el menor tiempo posible.